Revolucioniranje medicinskih implantata: Kako ekstrudna aditivna proizvodnja oblikuje zdravstvenu skrb 2025. i dalje. Istražite rast tržišta, proboje i sljedeći val inovacija.

- Izvršni sažetak: Ključni trendovi i pokretači tržišta u 2025

- Veličina tržišta, stopa rasta i prognoza (2025–2030)

- Temeljne tehnologije: Napredak u ekstrudnoj aditivnoj proizvodnji

- Inovacije materijala: Biokompatibilni polimeri i kompoziti

- Regulatorni okvir i standardi za medicinske implante

- Vodeće tvrtke i strateška partnerstva

- Kliničke primjene: Ortopedija, stomatologija i dalje

- Proizvodni tijek rada: Od dizajna do implantata specifičnih za pacijenta

- Izazovi: Osiguranje kvalitete, skalabilnost i troškovi

- Buduće perspektive: Emergentne prilike i disruptivni trendovi

- Izvori i reference

Izvršni sažetak: Ključni trendovi i pokretači tržišta u 2025

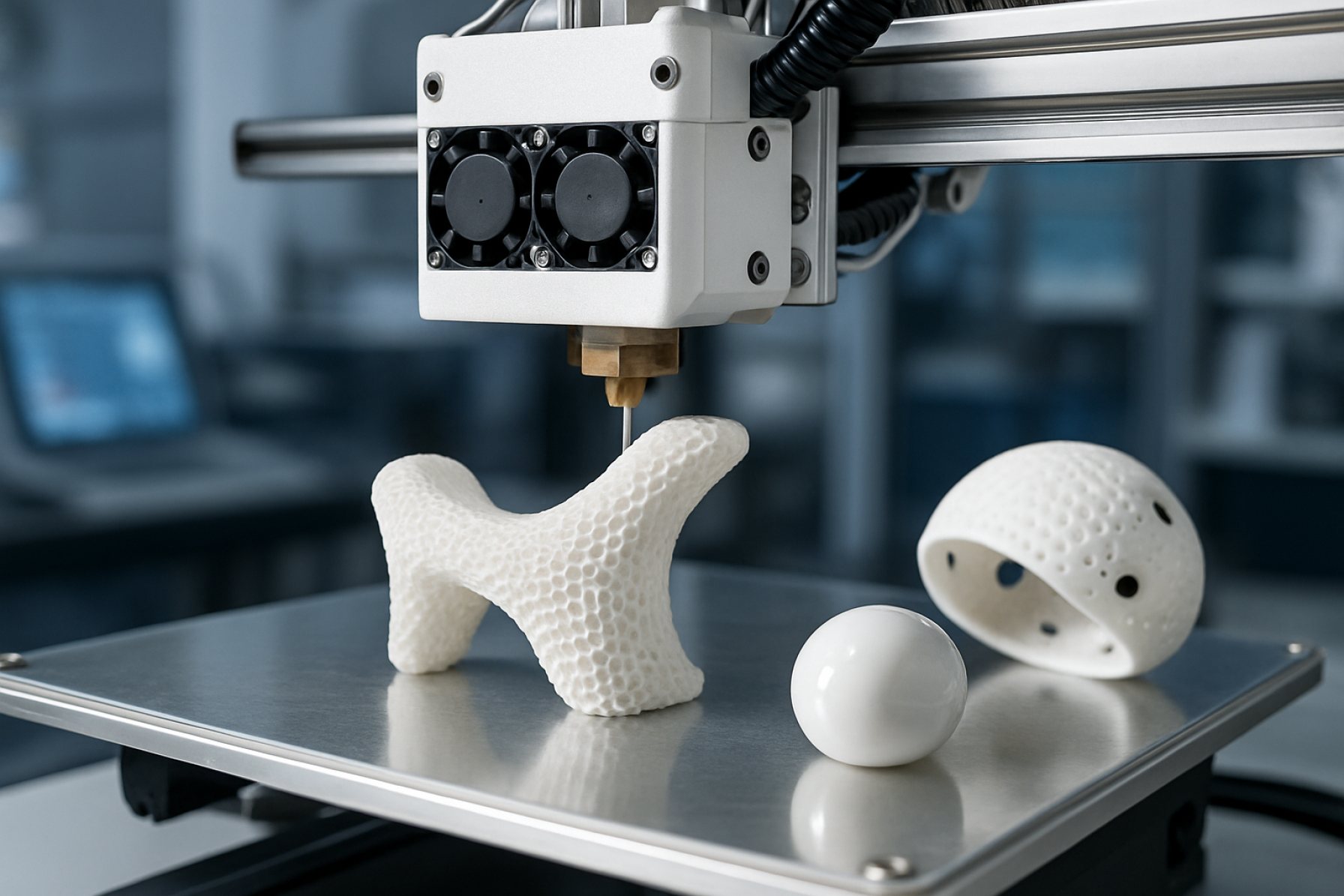

Ekstrudna aditivna proizvodnja (AM), osobito modeliranje fuzijske depozicije (FDM) i pisanje direktnim tintom (DIW), priprema se za značajan rast u sektoru medicinskih implantata 2025. i u nadolazećim godinama. Sposobnost ove tehnologije da proizvodi implantate prilagođene pacijentima s kompleksnim geometrijama, prilagođenom poroznošću i biokompatibilnim materijalima potiče prihvaćanje u ortopedskoj, stomatološkoj i kraniofacijalnoj primjeni. Ključni trendovi i pokretači tržišta pojavljuju se dok sektor sazrijeva i regulativne staze postaju jasnije.

Glavni trend u 2025. godini je sve veće korištenje visokokvalitetnih termoplastičnih materijala poput polietera eter ketona (PEEK) i polieterketon ketona (PEKK) u ekstrudnoj AM. Ovi materijali nude mehanička svojstva i biokompatibilnost usporediva s tradicionalnim implantatima od metala, dok omogućuju lakše, radiolucentne i prilagodljive implantate. Tvrtke poput Stratasys i Evonik Industries aktivno razvijaju i isporučuju filamente i prahove medicinske kvalitete, podržavajući prelazak na polimerne implantate.

Drugi ključni pokretač je integracija digitalnih radnih procesa, od snimanja i dizajna do proizvodnje i post-proizvodnje. Usvajanje naprednog softvera i 3D skenirajućih tehnologija omogućava brzu, preciznu prilagodbu implantata, smanjujući vrijeme isporuke i poboljšavajući ishode za pacijente. 3D Systems i Materialise su poznati po svojim end-to-end rješenjima koja pojednostavljuju proces od podataka pacijenta do gotovog implantata.

Regulatorni napredak također oblikuje tržište. Do 2025. godine očekuje se da će više implantata koji se temelje na ekstrudnom AM dobiti regulatorna odobrenja, osobito u SAD-u i EU, dok standardi za aditivnu proizvodnju u medicinskim uređajima postaju ustaljeni. To potiče bolnice i proizvođače uređaja na ulaganje u interne 3D tiskarske sposobnosti, s tvrtkama poput Stratasys i 3D Systems koje pružaju certificirani hardver i potvrđene radne procese.

Gledajući unaprijed, izgledi za ekstrudni AM u medicinskim implantatima su robusni. Očekuje se da će sektor imati koristi od kontinuiranih inovacija materijala, povećane automatizacije i širenja proizvodnje na mjestu skrbi. Strateška partnerstva između dobavljača materijala, proizvođača printera i pružatelja zdravstvenih usluga vjerojatno će ubrzati kliničko prihvaćanje i razmjere. Kako tehnologija sazrijeva, ekstrudna AM će igrati ključnu ulogu u sljedećoj generaciji personaliziranih, visokih performansi medicinskih implantata.

Veličina tržišta, stopa rasta i prognoza (2025–2030)

Tržište ekstrudne aditivne proizvodnje (AM) u medicinskim implantatima priprema se za robusni rast između 2025. i 2030., potaknuto tehnološkim napretkom, regulatornim odobrenjima i povećanim kliničkim prihvaćanjem. Ekstrudna AM, osobito modeliranje fuzijske depozicije (FDM) i pisanje direktnim tintom (DIW), dobiva na značaju zbog svoje sposobnosti da proizvodi implantate prilagođene pacijentima koristeći biokompatibilne polimere i kompozite.

Do 2025. godine, globalno tržište medicinske aditivne proizvodnje procjenjuje se na vrijednost u rasponu od nekoliko milijardi dolara, pri čemu tehnologije temeljene na ekstrudnoj proizvodnji predstavljaju značajan i rastući segment. Ključni pokretači uključuju rastuću potražnju za personaliziranom zdravstvenom skrbi, potrebu za brzim prototipiranjem i sposobnost proizvodnje složenih geometrija koje nije moguće postići tradicionalnom proizvodnjom. Usvajanje ekstrudnog AM posebno je primjetno u ortopediji, kranio-maxilofacijalnoj i stomatološkoj primjeni implantata.

Glavni igrači u industriji, poput Stratasys i 3D Systems, proširili su svoje medicinske portfelje nudeći ekstrudne pisače i potvrđene materijale medicinske kvalitete. Stratasys je izvijestio o povećanoj potražnji za svojim FDM rješenjima u kirurško planiranje i prototipiranje implantata, dok 3D Systems nastavlja suradnju s pružateljima zdravstvenih usluga za razvoj regulatorno usklađenih radnih procesa za uređaje prilagođene pacijentima. Osim toga, Evonik Industries isporučuje visokoučinkovite polimere poput PEEK i bioresorbatne materijale prilagođene za ekstrudnu AM, čime dodatno podržava širenje tržišta.

Od 2025. do 2030. godine, očekuje se da će tržište ekstrudne AM za medicinske impalante doživjeti godišnju stopu rasta (CAGR) u visokom jednoglazbenom do niskom dvostrukom postotku, premašujući neka segmenta tradicionalne proizvodnje. Ovaj rast potpomognut je kontinuiranim kliničkim studijama, rastućim FDA i CE oznakama odobrenja za 3D tiskane implantate i integraciju digitalnih radnih procesa u bolnicama i kirurškim centrima. Regija Azija-Pacifik, predvođena Kinom i Indijom, očekuje se da će vidjeti ubrzano prihvaćanje zbog širenja zdravstvene infrastrukture i vladinih inicijativa koje podržavaju medicinske inovacije.

Gledajući unaprijed, tržišne perspektive ostaju pozitivne dok tehnologije ekstrudne AM nastavljaju sazrijevati. Sljedeće godine vjerojatno će donijeti daljnje inovacije u materijalima, poboljšanu pouzdanost pisača i širu prihvaćenost 3D tiskanja implantata u uobičajenoj kliničkoj praksi. Strateška partnerstva između proizvođača pisača, dobavljača materijala i zdravstvenih institucija bit će ključna za skaliranje proizvodnje i ispunjavanje regulatornih zahtjeva. Kao rezultat toga, ekstrudna aditivna proizvodnja postat će sve integralniji dio opskrbnog lanca medicinskih implantata do 2030. godine.

Temeljne tehnologije: Napredak u ekstrudnoj aditivnoj proizvodnji

Ekstrudna aditivna proizvodnja (AM), osobito modeliranje fuzijske depozicije (FDM) i pisanje direktnim tintom (DIW), brzo napreduje kao temeljna tehnologija za proizvodnju medicinskih implantata. Do 2025. godine, sektor bilježi značajan napredak u znanosti o materijalima, kontroli procesa i prihvaćanju regulativa, omogućujući proizvodnju implantata prilagođenih pacijentima s poboljšanim mehaničkim i biološkim svojstvima.

Glavni pokretač nedavne inovacije je razvoj termoplastičnih materijala medicinske kvalitete i kompozitnih filamenata prilagođenih za ekstrudne procese. Tvrtke poput Stratasys i 3D Systems su proširile svoje portfelje kako bi uključile biokompatibilne polimere kao što su polieter eter keton (PEEK), polikaprolakton (PCL) i polilaktična kiselina (PLA), koji su pogodna za nosive i resorbabilne implantate. Ovi materijali se sada koriste u kranijalnoj, maksilofacijalnoj i ortopedskoj primjeni, uz kontinuirane kliničke studije koje podržavaju njihovu učinkovitost.

Automatizacija procesa i praćenje u stvarnom vremenu također transformiraju ekstrudnu AM. Napredni ekstrusioni sustavi sada imaju zatvorene povratne petlje i in-situ kontrolu kvalitete, osiguravajući dimenzionalnu preciznost i ponovljivost—kritični za regulatornu usklađenost u proizvodnji medicinskih uređaja. Ultimaker (sada dio UltiMaker) i Renishaw integrirali su senzorske nizove i analitiku vođenu umjetnom inteligencijom u svoje platforme, omogućujući dosljednu proizvodnju složenih geometrija i struktura rešetke koje poboljšavaju oseointegraciju i stabilnost implantata.

Još jedan značajan trend je usvajanje višematerijalne ekstruzije, što omogućava proizvodnju implantata s raznolikim svojstvima ili ugrađenim funkcijama isporuke lijekova. Ovaj pristup istražuju istraživački odjeli unutar Evonik Industries, glavnog dobavljača visokokvalitetnih polimera, i proizvođači medicinskih uređaja koji surađuju s dobavljačima tehnologije AM kako bi razvili implantate nove generacije bioaktivne.

Regulatorne staze također se razvijaju paralelno s tehnološkim napretkom. Američka Agencija za hranu i lijekove (FDA) i Europska agencija za lijekove (EMA) izdale su ažurirane smjernice za 3D tiskane medicinske uređaje, pojednostavljujući proces odobrenja za implantate na bazi ekstruzije koji pokazuju solidno osiguranje kvalitete i praćenje. Ova regulatorna jasnoća očekuje se da će ubrzati ulazak na tržište novih proizvoda u sljedećih nekoliko godina.

Gledajući unaprijed, ekstrudna AM će dodatno disruptirati sektor medicinskih implantata. Spajanje naprednih biomaterijala, digitalnog dizajna i automatizirane proizvodnje omogućava proizvodnju potpuno prilagođenih implantata prilagođenih pacijentima u velikim serijama. Industrijski lideri poput Stratasys, 3D Systems i Evonik Industries očekuje se da će potaknuti kontinuiranu inovaciju, s fokusom na širenje kliničkih indikacija i poboljšanje ishoda za pacijente kroz personaliziranu medicinu.

Inovacije materijala: Biokompatibilni polimeri i kompoziti

U 2025. godini, ekstrudna aditivna proizvodnja (AM) za medicinske implantate svjedoči značajnim napretcima u znanosti o materijalima, osobito u razvoju i primjeni biokompatibilnih polimera i kompozita. Fokusira se na materijale koji ne samo da udovoljavaju strogoj regulatornoj usklađenosti za sigurnost i učinkovitost, već također nude poboljšana mehanička svojstva, bioaktivnost i obradivost prilagođenu implantatima specifičnim za pacijente.

Polilaktična kiselina (PLA), polikaprolakton (PCL) i polieter eter keton (PEEK) ostaju temeljni polimeri u ekstrudnoj AM za medicinske primjene. PEEK, osobito, dobiva na značaju zbog svoje visoke čvrstoće, kemijske otpornosti i radiolucentnosti, što ga čini pogodnim za implantate u ortopediji i kralježnici. Tvrtke poput Victrex i Evonik Industries su na čelu opskrbe medicinskim PEEK-om i srodnim visokoučinkovitim polymerima, s kontinuiranim ulaganjima u širenje svojih portfelja kako bi zadovoljile rastuću potražnju za prilagođenim rješenjima implantata.

Posljednjih godina svjedočimo porastu razvoja kompozitnih filamenata, gdje su polimeri ojačani bioaktivnim keramičkim materijalima (npr. hidroksilapatit, trikalcij fosfat) ili staklenim vlaknima za poboljšanje osteointegracije i mehaničkog djelovanja. Stratasys i 3D Systems aktivno surađuju s pružateljima zdravstvenih usluga i istraživačkim institucijama kako bi potvrdili i komercijalizirali takve kompozitne materijale za kliničku upotrebu. Ovi kompoziti su osobito obećavajući za kraniofacijalne, stomatološke i ortopedske implantate, gdje su prilagođena mehanička svojstva i bioaktivnost kritični.

Još jedan značajan trend je integracija antimikrobnih agensa i funkcionalnosti isporuke lijekova u ekstrudne filamente. Ovaj pristup ima za cilj smanjenje postoperativnih infekcija i promicanje lokaliziranog ozdravljenja. Tvrtke poput SABIC-a istražuju polimerne smjese i aditive koji se mogu obrađivati putem ekstrudne AM uz održavanje biokompatibilnosti i regulatorne usklađenosti.

Gledajući unaprijed, sljedeće godine očekuje se donijeti daljnje inovacije u pametnim i responzivnim materijalima, kao što su polimeri s memorijom oblika i stimulirano-odgovorni kompoziti, koji se mogu prilagođavati fiziološkim uvjetima ili isporučivati terapeutske agense prema potrebi. Kontinuirana suradnja između dobavljača materijala, proizvođača medicinskih uređaja i regulatornih tijela se očekuje da će ubrzati kliničku prevodu ovih naprednih materijala. Kako sustavi ekstrudne AM postaju sofisticiraniji, s poboljšanom kontrolom temperature i višematerijalnim mogućnostima, raspon biokompatibilnih polimera i kompozita pogodnim za medicinske implantate nastavit će se širiti, podržavajući trend prema personalizovanim i funkcionaliziranim rješenjima implantata.

Regulatorni okvir i standardi za medicinske implante

Regulatorni okvir za ekstrudnu aditivnu proizvodnju (AM) medicinskih implantata brzo se razvija kako tehnologija sazrijeva i prihvaćanje se ubrzava u kliničkim okruženjima. U 2025. godini, regulatorne agencije i organizacije za standardizaciju intenziviraju napore da osiguraju sigurnost, učinkovitost i kvalitetu 3D-šprintanih medicinskih implantata, s posebnim naglaskom na tehnike temelje na ekstruziji poput modeliranja fuzijske depozicije (FDM) i pisanja direktnim tintom (DIW).

Američka Agencija za hranu i lijekove (FDA) ostaje u vrhu, izdajući dokumente s uputama koji se specifično odnose na tehničke aspekte medicinskih uređaja proizvedenih aditivno. Centar za uređaje i radiološko zdravlje (CDRH) FDA nastavlja ažurirati svoje preporuke, naglašavajući validaciju procesa, karakterizaciju materijala i kontrole post-proizvodnje za ekstrudnu AM. U 2024. i 2025. godini, očekuje se da će FDA dodatno razjasniti zahtjeve za implantate koje susreće pacijent, uključujući premarket podneske i regulative kvalitetskog sustava prilagođene jedinstvenim rizicima složene izrade.

U Europi, Europska agencija za lijekove (EMA) i Europski odbor za standardizaciju (CEN) surađuju na usklađivanju standarda prema Uredbi o medicinskim uređajima (MDR 2017/745). MDR, u potpunosti provedena od 2021., sada izričito pokriva 3D- tiskane implantate, a očekuju se buduće ažuriranja 2025. godine da se bave praćenjem, ponovljivosti i biokompatibilnosti za ekstrudnu AM. Međunarodna organizacija za standardizaciju (ISO) i ASTM International također aktivno razvijaju i revidiraju standarde poput ISO/ASTM 52900 i ISO 17296, koji pružaju terminologiju, kontrole procesa i testne protokole za AM u medicinskim primjenama.

Industrijski lideri, uključujući Stratasys i 3D Systems, blisko surađuju s regulatorima i tijelima za standardizaciju kako bi osigurali da njihovi ekstrudni sustavi zadovoljavaju evolucijske zahtjeve. Ove tvrtke ulažu u sustave upravljanja kvalitetom i rješenja za praćenje te sudjeluju u pilot programima za pojednostavljenje regulatornih podnesaka za prilagođene implantate. Na primjer, Stratasys je proširio svoj portfelj materijala medicinske kvalitete i surađuje s bolnicama na validaciji radnih procesa pod stvarnim regulatornim uvjetima.

Gledajući unaprijed, regulatorna izlazna perspektiva za ekstrudnu AM u medicinskim implantatima očekuje se da će postati robusnija i globalno usklađenija. Ključni trendovi uključuju integraciju digitalne dokumentacije, povećano naglašavanje praćenja u procesu i usvajanje pristupa temeljenog na riziku za materijale i gotove uređaje. Kako se regulatorna jasnoća poboljšava, putanja kliničkog prihvaćanja ekstrudnih 3D-tiskanih implantata će vjerojatno ubrzati, potičući inovacije dok zadržava sigurnost pacijenata.

Vodeće tvrtke i strateška partnerstva

Kako ekstrudna aditivna proizvodnja (AM) nastavlja stjecati popularnost u sektoru medicinskih implantata, nekoliko vodećih tvrtki i strateških partnerstava oblikuje krajolik u 2025. godini. Ova tehnologija, koja uključuje modeliranje fuzijske depozicije (FDM) i direktnu ekstruziju biokompatibilnih materijala, koristi se za proizvodnju implantata specifičnih za pacijente, kirurških vodiča i skela za inženjerstvo tkiva.

Među najistaknutijim igračima, Stratasys ostaje globalni lider u ekstrudnoj AM, s odjelom posvećenim zdravstvenoj skrbi koji se fokusira na medicinske modele i prilagođene implante. Tehnologija FDM kompanije široko se koristi za proizvodnju anatomskih modela i alata za kirurško planiranje, a proširila je svoj portfelj kako bi uključila biokompatibilne termoplastike prikladne za privremene i trajne implantate. U 2024. i 2025. godini Stratasys je najavio suradnje s glavnim mrežama bolnica i proizvođačima medicinskih uređaja kako bi ubrzao prihvaćanje 3D-tiskanih implantata.

Drugi ključni igrač, 3D Systems, učvrstio je svoju poziciju svojim ekstrudnim rješenjima i partnerstvima s pružateljima zdravstvenih usluga. Fokus kompanije na regulatornu usklađenost i inovaciju materijala omogućava joj isporuku implantata specifičnih za pacijenta za kranijalne i maksilofacijalne primjene. U 2025. godini, 3D Systems proširuje svoje strateške saveze s akademskim medicinskim centrima kako bi zajednički razvile nove implantabilne uređaje i pojednostavile kliničku prevodu tehnologija AM temeljenih na ekstruziji.

U Europi, Evonik Industries je glavni dobavljač visokoučinkovitih polimera poput polietera eter ketona (PEEK) i poliamida 12 (PA12), koji se široko koriste u ekstrudnoj AM za medicinske primjene. Partnerstva Evonika s proizvođačima pisača i tvrtkama za medicinske uređaje rezultirala su komercijalizacijom novih klasa implantabilnih materijala, uz kontinuirano istraživanje bioresorbatnih polimera za implantate nove generacije.

Strateška partnerstva također potiču inovaciju. Na primjer, Ultimaker (sada dio UltiMaker, nakon spajanja s MakerBotom) surađuje s bolnicama i istraživačkim institucijama kako bi razvila otvorene ekstrudne platforme prilagođene za medicinsku upotrebu. Ove inicijative imaju za cilj demokratizirati pristup proizvodnji prilagođenih implantata, osobito u okruženjima s ograničenim resursima.

Gledajući unaprijed, sljedeće će godine vjerojatno donijeti daljnju konsolidaciju i prekogranična partnerstva, dok regulatorne staze za implantate temeljene na ekstruziji postaju jasnije, a portfelji materijala se proširuju. Tvrtke sve više fokusiraju na end-to-end rješenja, integrirajući dizajn, proizvodnju i post-proizvodnju kako bi zadovoljile stroge medicinske standarde. Kontinuirano sudjelovanje etabliranih industrijskih lidera i pojava novih sudionika signaliziraju robusnu perspektivu za ekstrudnu aditivnu proizvodnju u sektoru medicinskih implantata do 2025. i šire.

Kliničke primjene: Ortopedija, stomatologija i dalje

Ekstrudna aditivna proizvodnja (AM), osobito modeliranje fuzijske depozicije (FDM) i pisanje direktnim tintom (DIW), brzo napreduje u kliničkim primjenama u ortopediji, stomatologiji i drugim sektorima medicinskih implantata 2025. godine. Ova tehnologija omogućava proizvodnju implantata prilagođenih pacijentima s kompleksnim geometrijama, prilagođenom poroznošću i kontroliranim mehaničkim svojstvima, koja su kritična za uspješnu integraciju i funkciju u ljudskom tijelu.

U ortopediji, ekstrudna AM koristi se za proizvodnju prilagođenih kostiju i implantata zglobova. Tvrtke poput Stratasys i 3D Systems prednjače, nudeći pisače medicinske kvalitete i biokompatibilne materijale prikladne za nosive primjene. Na primjer, Stratasysova FDM tehnologija koristi se za izradu anatomskih modela i kirurških vodiča, dok se kontinuirana istraživanja i pilot projekti proširuju na trajne implantate, osobito za kraniofacijalnu i spinalnu rekonstrukciju. Sposobnost printanja s visokoučinkovitim polymerima poput PEEK (polieter eter keton) i medicinskom kvalitetom PLA širi raspon kliničkih indikacija.

U stomatološkom sektoru, ekstrudna AM revolucionira proizvodnju krunica, mostova i ortodontskih uređaja. Envista Holdings i Dentsply Sirona koriste sustave ekstrudne AM za isporuku brzih rješenja za stomatologe. Ovi sustavi omogućuju direktnu izradu privremenih i trajnih restauracija, smanjujući vrijeme isporuke i poboljšavajući rezultate za pacijente. Integracija digitalnih radnih procesa, od intraoralnog skeniranja do 3D tiskanja, očekuje se da će postati standardna praksa u stomatološkim klinikama u sljedećim godinama.

Osim ortopedije i stomatologije, ekstrudna AM istražuje se za primjene kao što su stenti specifični za pacijenta, kranijalne ploče i čak bioresorbabilni implantati za pacijente u pedijatriji. Evonik Industries, glavni dobavljač polimera medicinske kvalitete, surađuje s proizvođačima uređaja na razvoju novih printabilnih biomaterijala koji podržavaju regeneraciju tkiva i kontroliranu isporuku lijekova. Korištenje ekstrudne AM za proizvodnju poroznih implantata koji potiču izrastanje kostiju je ključna područje kliničkog istraživanja, s kliničkim trialima u ranim fazama koji se odvijaju u Europi i Sjevernoj Americi.

Gledajući unaprijed, regulatorne staze očekuje se da će postati jasnije dok implantati temeljeni na ekstruziji prelaze iz pilot studija u rutinsku kliničku upotrebu. Američka Agencija za hranu i lijekove (FDA) i Europska agencija za lijekove (EMA) aktivno se angažuju s dionicima iz industrije kako bi utemeljile standarde za sigurnost, učinkovitost i praćenje. Kako se portfelji materijala šire i mogućnosti pisača poboljšavaju, ekstrudna AM će igrati središnju ulogu u sljedećoj generaciji personaliziranih medicinskih implantata, s značajnim rastom očekivanim do 2025. i dalje.

Proizvodni tijek rada: Od dizajna do implantata specifičnih za pacijenta

Ekstrudna aditivna proizvodnja (AM), osobito modeliranje fuzijske depozicije (FDM) i pisanje direktnim tintom (DIW), sve više postaje središnja u tijeku rada za proizvodnju medicinskih implantata prilagođenih pacijentima u 2025. godini. Proces započinje naprednim snimanjem—tipično CT ili MRI skeniranjem—kako bi se uhvatila anatomija pacijenta. Ovi podaci se prenose u 3D modele koristeći specijalizirani medicinski softver, omogućujući preciznu prilagodbu geometrije implantata. Digitalni radni proces osigurava da su implantati prilagođeni individualnim anatomskim zahtjevima, poboljšavajući prilagodbu i kliničke ishode.

Nakon što je dizajn finaliziran, model se prevodi u upute za strojeve za ekstruziju 3D pisača. U medicinskom sektoru, biokompatibilni termoplastični materijali poput polietera eter ketona (PEEK), polilaktične kiseline (PLA) i polikaprolaktona (PCL) se često koriste, kao i kompozitni filamenti koji uključuju keramiku ili bioaktivne agense. Tvrtke poput Stratasys i 3D Systems razvile su platforme temeljen(e) na ekstrudiji sposobne procesuirati materijale medicinske kvalitete, s regulatornim odobrenjima za određene primjene. Evonik Industries je glavni dobavljač visokoučinkovitih polimera, uključujući medicinsku kvalitetu PEEK, podržavajući opskrbni lanac materijala za ove radne procese.

Sam proces ekstruzije visoko je automatiziran i sve više integriran sa sustavima osiguranja kvalitete. Praćenje parametara ekstruzije u stvarnom vremenu, povezanost slojeva i dimenzionalna preciznost postaju standardne prakse, smanjujući potrebu za post-proizvodnjom i osiguravajući ponovljivost. Na primjer, Apium Additive Technologies specijaliziran je za medicinsku PEEK ekstruziju, nudeći pisače s internim praćenjem procesa i značajkama praćenja prilagođenim za regulirane okoline.

Nakon printanja, implantati prolaze post-proizvodne korake poput sterilizacije, završne obrade površine i, gdje je potrebno, dodavanja bioaktivnih premaza za poboljšanje oseointegracije. Cijeli tijek rada podložan je rigoroznoj validaciji i dokumentaciji kako bi se pridržavali propisa medicinskog uređaja, poput onih koje provodi FDA ili Europska MDR. Tvrtke poput LimaCorporate i Materialise poznate su po svojim rješenjima od kraja do kraja, od dizajna do gotovih implantata specifičnih za pacijenta, koristeći ekstrudnu AM za prototipiranje i proizvodnju konačnih dijelova.

Gledajući unaprijed, u narednim godinama očekuje se daljnja integracija AI-pokretanih optimizacija dizajna, prošireni portfelji materijala (uključujući bioresorbabilne i funkcionalne filamente), i veća automatizacija u post-proizvodnji. Suvremeno povezivanje digitalnih zdravstvenih podataka, snimanja i AM sposobno je pojednostaviti radni proces, skratiti vrijeme isporuke i omogućiti proizvodnju implantata po mjeri na mjestu skrbi. Kako se regulatorni okviri prilagođavaju, ekstrudna AM postaje ključna u krajobrazu personalizirane medicine.

Izazovi: Osiguranje kvalitete, skalabilnost i troškovi

Ekstrudna aditivna proizvodnja (AM), osobito modeliranje fuzijske depozicije (FDM) i pisanje direktnim tintom (DIW), sve više se istražuje za proizvodnju medicinskih implantata. Međutim, kako sektor ulazi u 2025. godinu, nekoliko izazova i dalje postoji u vezi s osiguranjem kvalitete, skalabilnošću i isplativošću.

Osiguranje kvalitete ostaje primarna briga. Medicinski implantati zahtijevaju stroga mehanička svojstva, biokompatibilnost i dimenzionalnu preciznost. Promjene u materijalima sirovina, poput polimera i kompozita medicinske kvalitete, mogu uzrokovati nedosljednosti u printanim dijelovima. Na primjer, Stratasys i 3D Systems, oba vodeća igrača u medicinskom 3D tiskanju, razvile su proprietary formulacije materijala i kontrole procesa kako bi se suočili s tim problemima, ali industrijski standardi se i dalje razvijaju. Nedostatak univerzalno prihvaćenih protokola za praćenje u procesu i validaciju post-proizvodnje komplikuje regulatornu odobrenje, osobito za implantate prilagođene pacijentima. Organizacije poput ASTM International rade na standardizaciji, ali široka primjena je u tijeku.

Skalabilnost je još jedna značajna prepreka. Dok se ekstrudna AM ističe u proizvodnji prilagođenih, niskovolumnskih implantata, povećanje proizvodnje za širu kliničku potražnju predstavlja izazov. Priroda slojevite proizvodnje ekstruzije inherentno ograničava brzinu proizvodnje. Tvrtke kao što su Evonik i Ensinger, koje opskrbljuju visokoučinkovite polimere za medicinske primjene, ulažu u inovacije u materijalima kako bi omogućili brže stope depozicije i poboljšanu printabilnost. Međutim, integracija automatizacije i sustava za višestruko ispisivanje (kao što se vidi u nedavnim razvojnim postupcima u Stratasys) je još uvijek u ranim fazama za primjene medicinske kvalitete. Osim toga, potreba za rigoroznom post-proizvodnjom (npr. sterilizacija, završna obrada) dodaje složenost u skaliranje operacija.

Troškovi ostaju prepreka širokoj primjeni. Cijena polimera medicinskog kvaliteta, poput PEEK i PEKK, visoka je zbog stroge čistoće i zahtjeva za praćenjem. Osim toga, kapitalna ulaganja za validirane sustave ekstrudne AM, čistih prostorija i infrastrukture kontrola kvalitete su značajna. Dok tvrtke poput 3D Systems i Stratasys rade na smanjenju troškova sustava i poboljšanju protoka, ekonomski slučaj za ekstrudnu AM trenutno je najjači za složene implantate prilagođene pacijentima gdje tradicionalna proizvodnja nije održiva.

Gledajući unaprijed, očekuje se da će sljedećih nekoliko godina donijeti postepena poboljšanja. Kontinuirana suradnja između dobavljača materijala, proizvođača opreme i regulatornih tijela vjerojatno će donijeti bolju kontrolu procesa, robusnije standarde i postepeno smanjenje troškova. Međutim, prevladavanje povezanih izazova kvalitete, skalabilnosti i troškova i dalje će ostati središnje za šire prihvaćanje ekstrudnog AM za medicinske implantate kroz 2025. i dalje.

Buduće perspektive: Emergentne prilike i disruptivni trendovi

Kako ekstrudna aditivna proizvodnja (AM) nastavlja sazrijevati, njezina uloga u sektoru medicinskih implantata spremna je za značajno širenje kroz 2025. i sljedeće godine. Sposobnost tehnologije da fabricira implantate prilagođene pacijentima s kompleksnim geometrijama, prilagođenom poroznošću i bioaktivnim materijalima potiče kako kliničko prihvaćanje tako i industrijska ulaganja. Nekoliko ključnih trendova i prilika oblikuje budući krajolik.

Jedan od najistaknutijih trendova je integracija naprednih biomaterijala u procese ekstrudne AM. Tvrtke se sve više fokusiraju na biokompatibilne polimere poput polietera eter ketona (PEEK), polilaktične kiseline (PLA) i polikaprolaktona (PCL), kao i na kompozitne filamente koji uključuju keramiku ili bioaktivne agente. Na primjer, Stratasys i 3D Systems aktivno razvijaju rješenja ekstrudne AM za polimere medicinske kvalitete, omogućujući proizvodnju implantata koji bolje oponašaju mehanička i biološka svojstva prirodnih tkiva.

Regulatorno prihvaćanje također napreduje, pri čemu implantati temeljen na ekstrudnoj AM sve više dobivaju odobrenja na glavnim tržištima. Američka Agencija za hranu i lijekove (FDA) izdala je smjernice za 3D tiskane medicinske uređaje, a nekoliko implantata tiskanih ekstrudnima već se koristi u kliničkoj praksi. Ova regulatorna prednost očekuje se da će se ubrzati, osobito dok više proizvođača dokaže čvrsto osiguranje kvalitete i praćenje u svojim ekstrudnim radnim procesima.

Automatizacija i integracija digitalnih radnih tijekova postavljaju se da poremete tradicionalnu proizvodnju implantata. Tvrtke poput Materialise pioniri su u razvoju end-to-end digitalnih platformi koje pojednostavljuju proces od dizajna do proizvodnje, smanjujući vrijeme isporuke i omogućujući masovnu prilagodbu. Spoj ekstrudne AM s umjetnom inteligencijom i naprednim snimanjem očekuje se da će dodatno povećati preciznost i personalizaciju medicinskih implantata.

Gledajući unaprijed, tržište će vjerojatno doživjeti porast proizvodnje na mjestu skrbi, gdje bolnice i klinike uvode sustave ekstrudne AM na licu mjesta za proizvodnju implantata prilagođenih individualnim pacijentima. Ovaj trend podržan je razvojem kompaktnim, jednostavnim ekstrudnim printerima i validiranim materijalima medicinske kvalitete. Stratasys i 3D Systems su među tvrtkama koje istražuju partnerstva s pružateljima zdravstvenih usluga kako bi omogućili ove distribuirane modele proizvodnje.

Za kraj, ekstrudna aditivna proizvodnja je na rubu transformacije sektora medicinskih implantata kroz inovacije u materijalima, regulatorni napredak, digitalnu integraciju i decentraliziranu proizvodnju. Kako se ti trendovi spajaju, sljedećih nekoliko godina očekuje se da će donijeti šire kliničko prihvaćanje, nove terapijske primjene i redefinirati kako se medicinski implantati dizajniraju, proizvode i isporučuju.

Izvori i reference

- Stratasys

- Evonik Industries

- 3D Systems

- Materialise

- Ultimaker

- Renishaw

- Victrex

- Europska agencija za lijekove (EMA)

- Europski odbor za standardizaciju (CEN)

- Međunarodna organizacija za standardizaciju (ISO)

- ASTM International

- Envista Holdings

- Dentsply Sirona

- Apium Additive Technologies

- LimaCorporate

- Ensinger